刨根問底揭秘氣流速度對煤炭干燥過程帶來的影響

發(fā)布時間:2012-12-29文章來源:

如果您正在尋找相關產(chǎn)品或有任何問題,可隨時撥打我公司銷售熱線:19900970336 或點擊在線咨詢 在線交談

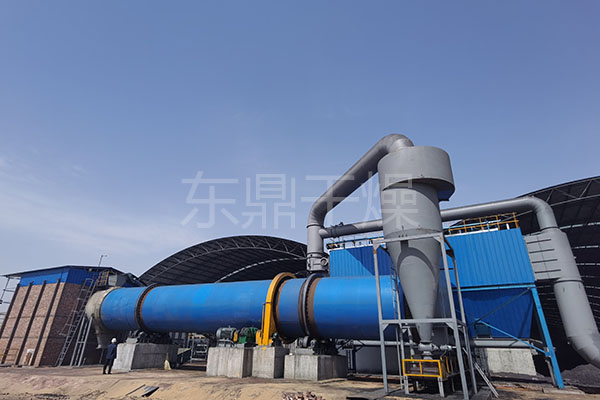

經(jīng)過實踐論證,采用高溫順流烘干工藝非常適合高濕煤泥物料處理,前段煤泥剛?cè)敫稍餀C濕度大,與前端的高溫熱風快速進行熱交換,在不斷的熱交換行進過程中氣流溫度逐步降低而煤泥也逐漸變的干燥,直至之后成品,加上東鼎干燥在干燥系統(tǒng)內(nèi)部配置的打撒清理機構整個過程非常流暢。下面東鼎為您分析下在煤泥烘干機系統(tǒng)內(nèi)部氣流的行程:干燥介質(zhì)的流速越高,對流傳熱量越大,有利于將熱風爐內(nèi)產(chǎn)生的高溫氣體帶入烘干機,相對增加干燥介質(zhì)的溫度和高溫段的有效長度,促使料溫及蒸發(fā)速度的上升。而對烘干機內(nèi)部的中、低溫段提高氣流速度,可使熱氣體與物料之間的相對速度增加,降低濕熱氣體的蒸氣壓及濕含量。由于氣體負壓值與氣流速度呈平方比關系,適當提高氣體流速,不僅降低了氣體中的濕含量,而且在物料周圍形成低負壓環(huán)境,促使物料內(nèi)水分向外擴散。傳統(tǒng)烘干機氣流速度較低(3m/s)。對流換熱速度必然比較小。由于其揚料裝置不合理易形成“風洞”造成熱風“短路”,所以只單純地加大排風量提高氣流速度,易產(chǎn)生粉狀物料飛揚造成環(huán)境污染,且能耗增大。因此必須在提高氣流速度地同時,增加阻料、均流裝置。實事求是,鉆研創(chuàng)新,破解煤泥烘干提質(zhì)難題。